Что касается того телефонного разговора, то лучше бы мой собеседник спросил: «что нужно для того, чтобы сделать прочный стол?» Тогда я смог бы ответить. Во-первых, вам необходима хорошая конструкция, такая, чтобы она могла нести предполагаемую нагрузку, эффективно распределяя ее между всеми компонентами. Во-вторых, стол должен быть хорошо изготовлен и собран, особенно это касается соединений и креплений. В-третьих, должна быть подобрана такая древесина, чтобы ее прочность соответствовала конструкции, а ещё лучше, чтобы конструкция была продумана с расчетом на прочность древесины. В общем, в се эти три позиции взаимосвязаны. Но сейчас мы будем говорить о прочности дерева, а не о конструкции или процессе изготовления.

Из всех свойств дерева прочность, пожалуй, представляет наибольшую

важность для деревообработчика. Она не только определяет механические

свойства законченной детали, но также является значимым фактором в

процессах сушки, обработки, гнутья, склеивания и скрепления. При

рассмотрении прочности необходимо помнить о структуре дерева, поскольку

его свойства могут разительно отличаться в продольном, радиальном или

тангентальном направлениях. Также необходимо знать об отношении

древесины и влаги.

Из всех свойств дерева прочность, пожалуй, представляет наибольшую

важность для деревообработчика. Она не только определяет механические

свойства законченной детали, но также является значимым фактором в

процессах сушки, обработки, гнутья, склеивания и скрепления. При

рассмотрении прочности необходимо помнить о структуре дерева, поскольку

его свойства могут разительно отличаться в продольном, радиальном или

тангентальном направлениях. Также необходимо знать об отношении

древесины и влаги.

Подробное обсуждение свойств прочности могло бы занять толстый учебник. Несмотря на это, я собираюсь рассмотреть некоторые принципы, которые, на мой взгляд, пригодятся деревообработчикам и послужат отправной точкой при необходимости дальнейших исследований.

Изучение прочности – наука точная, и для того, чтобы правильно вести разговор, необходимо ввести математические формулы и символы. В то же время, в ходе разговора станет ясно, что имея дело с древесиной, во многом надо полагаться на собственную оценку и интуицию. Но базовые принципы всё равно важны.

Для начала давайте определим такие термины, как нагрузка и напряжение.

Нагрузка, это – единица силы, то есть количество силы или груза, приходящееся на единицу площади. Представим себе еловый брусок с размерами 2 х 2 х 10 дюймов, имеющий влажность 12%, с прямолинейным расположением волокон. Прикладываем к одному его концу нагрузку в 2000 фунтов. Вычислим нагрузку:

P/A = 2000 lb./4 in2 = 500 lb./ in2

(Или 500 psi, где psi – аббревиатура «pound per square inch», т.е. фунтов на квадратный дюйм).

(1 фунт = 0,453 кг; 1 дюйм = 25,4 мм)

Напряжение есть единица деформации, то есть деформация на единицу первоначальной длины. В случае с нашим бруском, случись нам точно измерить его длину до и после приложения нагрузки, мы бы выяснили, что он деформировался бы на 0,0004 дюйма.

Прочность часто определяют, как способность сопротивляться приложенной нагрузке, и прочность материала является синонимом сопротивлению материала. В этом смысле мы заинтересованы не только узнать, какой максимальный груз или нагрузку может выдержать материал, но и выяснить, как он при этом будет деформироваться. При рассмотрении прочности древесины отношение нагрузки и растяжения представляет первостепенную важность.

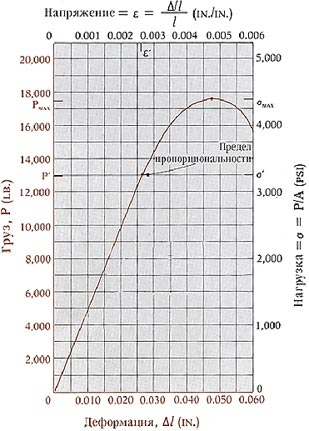

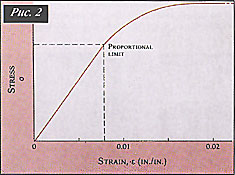

Возвращаясь к нашему бруску, приложим к нему равномерно увеличивающиеся величины нагрузки или напряжения, и с каждым увеличением их будем замерять полученную деформацию или растяжение. Собрав серию измерений, от минимальной нагрузки до разрушения образца, построим график.

Мы видим, что максимальный груз, который выдержал брусок, составил 17

600 фунтов, максимальная сила растяжения – 4400 psi. Результаты

испытаний показывают ещё одну особенность дерева. До нагрузки величиной

3250 psi нагрузка и напряжение пропорциональны: то есть каждое

увеличение нагрузки ведет к пропорциональному увеличению напряжения.

Эта характерная пропорциональность свойств некоторых материалов

известна, как закон Гука, по имени Роберта Гука, который обнаружил это

явление в 1678-м году. За пределом пропорциональности дополнительные

увеличения нагрузки приводят к значительно большим увеличениям

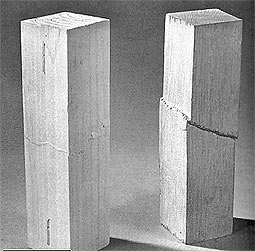

напряжения, пока, наконец, не наступает разрушение образца. На рис. 3

показаны типичные случаи разрушения при сжатии параллельно волокну.

Мы видим, что максимальный груз, который выдержал брусок, составил 17

600 фунтов, максимальная сила растяжения – 4400 psi. Результаты

испытаний показывают ещё одну особенность дерева. До нагрузки величиной

3250 psi нагрузка и напряжение пропорциональны: то есть каждое

увеличение нагрузки ведет к пропорциональному увеличению напряжения.

Эта характерная пропорциональность свойств некоторых материалов

известна, как закон Гука, по имени Роберта Гука, который обнаружил это

явление в 1678-м году. За пределом пропорциональности дополнительные

увеличения нагрузки приводят к значительно большим увеличениям

напряжения, пока, наконец, не наступает разрушение образца. На рис. 3

показаны типичные случаи разрушения при сжатии параллельно волокну.

Для дерева предел пропорциональности находится примерно между первой и второй третями от максимальной нагрузки. Важность закона Гука в том, что дерево обладает эластичностью до предела пропорциональности, то есть напряжение снимается при снятии нагрузки. Образец, подвергнутый нагрузке X, чей уровень находится ниже предела пропорциональности, дает напряжение Y. Когда нагрузка снимается, напряжение возвращается к нулю. Если образец нагружают за предел пропорциональности, то снимается только часть напряжения. И величина 0 – Y называется остаточной деформацией.

Эти фундаментальные принципы механики легко продемонстрировать с помощью молотка. Если вы несильно ударите им по доске, ее поверхность останется неизменной. Хотя древесина и промялась под ударом, она мгновенно вернулась к прежней форме, как только молоток отскочил. Но если вы ударите сильно, как если бы промахнулись по гвоздю – на дереве навсегда останется вмятина. Произошло только частичное восстановление эластичности, оставшаяся вмятина демонстрирует остаточную деформацию.

Деревянный лук должен быть сконструирован таким образом, чтобы держать напряжение изгиба и деформацию в пределах эластичности. Когда тетива оттягивается на длину стрелы и отпускается, сам лук возвращается к изначально заданной форме. Если оттянуть тетиву слишком далеко, волокна древесины будут растянуты за предел пропорциональности, и при отпускании тетивы лук не вернется в первоначальное положение, поскольку в нем проявилась остаточная деформация.

Как гласит закон Гука, отношение нагрузки к напряжению для данного образца в пределах упругой зоны является константой. Это отношение называется модулем упругости (также известным, как модуль Юнга) и обозначается аббревиатурой МОЕ или просто Е, и определяется как величина нагрузки, деленная на величину напряжения. Его можно вычислить, выбирая любые значения нагрузки и соответствующего напряжения. Обычно для этого берутся значения предела пропорциональности. Подсчитаем для нашего бруска:

Е = напряжение/нагрузка = 3250 psi / 0,0026 = 1250000 psi

(psi – американская мера давления, 1 фунт веса на 1 дюйм площади, 1фунт = 0,453 кг, 1 дюйм = 25,4 мм )

Величину

Е часто записывают, как 1.25х106 psi, или просто сокращают, как

1.25Е, как на ярлыке (штампе), обозначающем сорт древесины. Это бывает

полезно для сравнения. Древесина, маркированная как 2.2Е, в два раза

прочнее древесины с маркировкой 1.1.Е.

Величину

Е часто записывают, как 1.25х106 psi, или просто сокращают, как

1.25Е, как на ярлыке (штампе), обозначающем сорт древесины. Это бывает

полезно для сравнения. Древесина, маркированная как 2.2Е, в два раза

прочнее древесины с маркировкой 1.1.Е.

Относительная крутизна кривой «нагрузка–напряжение», индикатором которой является модуль упругости Е, дает меру жёсткости: чем круче кривая, тем выше значение Е и тем жёстче дерево. Более того, чем выше значение Е, тем меньше его деформация при данной нагрузке. Так, пол, уложенный на лаги марки 2.2Е, провиснет на вдвое меньшую величину, чем пол, уложенный на лаги марки 1.1Е.

Мы часто думаем о термине «прочность», подразумевая «разрушение», и бываем удовлетворены значениями «максимальной нагрузки» для того, чтобы сравнивать различные породы дерева друг с другом. В то же время, наши решения зависят от качества функционирования дерева, не только на пределе прочности или чуть ниже его, но на самом деле, значительно за пределом пропорциональности, поскольку мы зависим от того, как себя ведёт эластичность дерева. Только представьте себе подкидную доску бассейна или бейсбольную биту, которые после распрямления остались слегка согнутыми… Или как отнестись к полу в гостиной, когда гости разошлись с вечеринки, а лаги не выпрямились? Мы обычно хорошо замечаем превышения предела пропорциональности – вмятины от молотка рядом с вбитым гвоздём, перекладины стула, выпадающие из пазов, слетающие головки молотков и т.д. Иногда мы намеренно пользуемся зоной не-эластичности, лежащей за пределами предела пропорциональности. Хорошим примером этого является пнутье пропаренной древесины, где за счет нагрева можно понизить предел эластичности, чтобы доиться остаточной деформации.

Теперь

мы можем описать сопротивление сжатию нашего елового бруска в терминах

трех наиболее важных характеристик его поведения в условиях

нагрузки/напряжения: максимальное сопротивление раздавливанию,

прочность или напряжение в волокнах на пределе пропорциональности, и

модуль упругости Е.

Теперь

мы можем описать сопротивление сжатию нашего елового бруска в терминах

трех наиболее важных характеристик его поведения в условиях

нагрузки/напряжения: максимальное сопротивление раздавливанию,

прочность или напряжение в волокнах на пределе пропорциональности, и

модуль упругости Е.

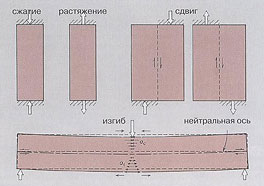

Наш брусок под грузом иллюстрирует только один из трёх первичных видов нагрузки, которые могут быть применены к объекту (см. рис. 1). Напряжение сжатия укорачивает, или сжимает предмет. Напряжение при растяжении удлиняет, или расширяет границы предмета. Оба эти напряжения относят к осевым нагрузкам, поскольку они проявляют свои свойства вдоль общей оси. Поэтому, как правило, осевые нагрузки обозначают общей греческой буквой «сигма» (s). (Иногда sc означает напряжение сжатия, а st – напряжение при растяжении). Напряжение сдвига, или касательное напряжение, заставляют части предмета сдвигаться в параллельных, но противоположных направлениях. Его обычно обозначают греческой буквой «тау» (t).

Иногда свойства прочности определяются простым сопротивлением первичным видам нагрузки, как в нашем примере, где на брусок воздействовало только сжатие. В других случаях, способ приложения силы или груза вызывает комбинацию нагрузок, каждую из которых необходимо выявить и проанализировать. Прекрасный пример – прочность дерева на изгиб.

Поскольку дерево – материал анизотропный, оно будет по-разному сопротивляться каждой из нагрузок, соответственно расположению годовых колец и направлению волокон. Чтобы определить взаимоотношения между ними, можно провести бесконечное количество испытаний различных образцов, но чтобы свести это к минимуму, Американское Общество Испытаний Материалов (ASTM – American Society for Testing and Materials) разработало стандартизованные методы для наиболее важных тестов. Стандарты ASTM определяют физические размеры пробных образцов и оговаривают условия содержания влаги, направления волокон, ориентацию годовых колец и наличие дефектов.

СЖАТИЕ ВДОЛЬ ВОЛОКОН

Когда дерево сжимают таким образом, что его волокна уменьшаются по длине, оно находится в условиях сжатия вдоль волокон, как столб, поддерживающий навес, или как брусок в нашем тесте.

В стандартном тесте ASTM на сжатие вдоль волокон (рис. 2) берется брусок длиной 8 дюймов, снабженный специальным датчиком деформации, который измеряет сжатие срединного отрезка длиной 6 дюймов. Снимая данные о нагрузке/деформации за пределом пропорциональности, можно вычислить нагрузку на волокно при пределе пропорциональности (s'), максимальное сопротивление раздавливанию (smax) и модуль упругости (Е).

Для своего удельного веса дерево обладает необычайно высокой прочностью на сжатие в направлении вдоль волокон. Я однажды видел стул из древесины гикори (имеется в виду гикори Carya ovata, самая прочная из коммерчески используемых пород дерева, ред.), все четыре ножки которого имели диаметр 1 1/4 дюйма. Стул выглядел весьма грациозно, и вовсе не казалось, что у него завышенный запас прочности. Но давайте проведём несколько простых вычислений. Четыре ножки имеют общую площадь сечения:

А = 4pr2 = 4p0.6252 = 4.91 кв. дюйма

Далее, мы знаем (из данных ASTM, ред.), что гикори имеет среднюю прочность в пределе пропорциональности 6605 psi, стало быть, четыре ножки могут держать общий груз в 32,430 фунтов (т.е. стул может выдержать вес свыше четырнадцати с половиной тонн). Таким образом, сжатие вдоль волокон вряд ли может являться структурно ограничивающим фактором. И это общеизвестно. Даже вычисления в отношении поддерживающих элементов конструкций домов обычно показывают их многократно завышенный запас прочности в отношении сжатия вдоль волокон. Я не могу припомнить, чтобы я видел, или слышал хотя бы об одном случае разрушения такого элемента, вызванного только сжатием в указанном направлении. Если бы единственным фактором было сжатие, то по вышеприведенному расчету человек весом за сто килограмм мог бы сидеть на стуле с ножками диаметром в 3 миллиметра каждая.

Но вряд ли мы можем себе такое представить. Здравый смысл предупредил бы нас от такого эксперимента. Здесь можно подсчитать кое-что ещё:

Во-первых, ножки бы прогнулись, поскольку колонны, имеющие отношение длины к наименьшему диаметру более 11 обязательно прогибаются под нагрузкой меньше, чем максимально допустимая. (при длине в полметра, диаметр ножек должен быть не менее 4-х сантиметров) Как и в конструкции здания, поддерживающая рама должна быть стабилизирована продольными соединениями для предотвращения прогиба. Даже если ножки нашего стула были бы соединены множеством поперечин, любой боковой толчок привел бы к изгибу конструкции. Так что ножки стула должны иметь достаточную толщину, чтобы быть больше, чем просто поддерживающими столбами.

Однако, основания трёхсантиметровых ножек можно заточить, как карандаши до трёхмиллиметровой толщины, при этом они спокойно выдержат толстяка весом за центнер, если он будет сидеть так, чтобы все четыре ноги стула находились строго перпендикулярно полу, и не будет раскачиваться.

СЖАТИЕ ПОПЕРЕК ВОЛОКОН

Когда тяжёлые предметы опираются на поверхность деревянного пола или деревянного стола, они прилагают нагрузку (эквивалентную своему весу) в направлении поперек волокон. Для того, чтобы определить прочность древесины в этом направлении, применяется следующий тест: деревянный брусок длиной 10 см и сечением 5х5 см закрепляется в горизонтальном положении и на его центральную часть длиной 5 см прикладывается нагрузка. Информация о нагрузке и деформации замеряется до достижения предела пропорциональности. По достижении этого предела сопротивление растет, но значимый максимум нагрузки не достигается. Таким образом, единственный параметр, который обычно определяется, это – нагрузка на волокна при пределе пропорциональности (FSPL). Типичными являются, например, значения FSPL для сосны (440 psi) или 2170 psi для гикори. (psi – американская мера давления, 1 фунт веса на 1 дюйм площади, 1фунт = 0,453 кг, 1 дюйм = 25,4 мм ) В общем, эти значения значительно ниже, чем для сжатия вдоль волокон.

Публикуемые

в различных таблицах значения прочностных свойств древесины обычно

указывают одно значение для её прочности поперек волокон. Оно является

средним между «радиальной» и «тангентальной» прочностями. Для некоторых

пород эти два направления действительно мало различаются. У других,

однако, анатомическая структура может привести к заметным различиям в

прочности радиальной и тангентальной древесины. Например, у таких

твердолиственных пород, как ясень и катальпа, или у пород с

неравномерным волокном, таких как сосна и ель, образец, подвергнутый

сжатию в радиальном направлении, будет не прочнее, чем самый слабый

весенний слой. Этот факт может являться как преимуществом, как при

отбивании ясеневого лыка для плетения корзин, так и недостатком. Удар

бейсбольного мяча по тангентальной стороне бейсбольной биты (то есть

приложение радиальной нагрузки) сокрушает слои весенней древесины.

Публикуемые

в различных таблицах значения прочностных свойств древесины обычно

указывают одно значение для её прочности поперек волокон. Оно является

средним между «радиальной» и «тангентальной» прочностями. Для некоторых

пород эти два направления действительно мало различаются. У других,

однако, анатомическая структура может привести к заметным различиям в

прочности радиальной и тангентальной древесины. Например, у таких

твердолиственных пород, как ясень и катальпа, или у пород с

неравномерным волокном, таких как сосна и ель, образец, подвергнутый

сжатию в радиальном направлении, будет не прочнее, чем самый слабый

весенний слой. Этот факт может являться как преимуществом, как при

отбивании ясеневого лыка для плетения корзин, так и недостатком. Удар

бейсбольного мяча по тангентальной стороне бейсбольной биты (то есть

приложение радиальной нагрузки) сокрушает слои весенней древесины.

По этой причине фабричное клеймо всегда ставят на тангентальной стороне биты, а американских школьников с младых ногтей приучают не бить по мячу клеймом (правда, многие думают, что это – одно из суеверий, т. е. нанесение клейма ослабляет биту). Такая древесина выдержит большую тангентальную нагрузку (т. е. приложенную на радиальную сторону), поскольку в этом случае нагрузка равномерно распределяется слоями более прочной поздней древесины. Интересно, что прочность на сжатие наименее мала, когда нагрузка прилагается перпендикулярно волокну, под углом 450 к годовым кольцам.

Сжатие

по направлению перпендикулярно волокну часто является предельной

силой. Например, представьте себе наш стул из гикори (см. GE-News № 47), концы ножек которого заточены до 3-х миллиметров. Несмотря на

то, что давление в 5102 psi, образовавшееся на концах, ножки выдержать

смогут, они легко вдавятся в поверхность соснового пола, у которого

FSPL всего лишь 440 фунтов. И по той причине, что женщины любят острые

каблуки-шпильки, сосна – не самый лучший выбор для пола, поскольку если

вес дамы превышает 60 килограмм, на сосновом полу от ее шпилек

останутся вмятины. А вот древесина гикори, будучи использована в

качестве доски пола, выдержит барышню и вчетверо более крупной

комплекции (а такие у них в Америке есть!) без малейших

последствий.

Сжатие

по направлению перпендикулярно волокну часто является предельной

силой. Например, представьте себе наш стул из гикори (см. GE-News № 47), концы ножек которого заточены до 3-х миллиметров. Несмотря на

то, что давление в 5102 psi, образовавшееся на концах, ножки выдержать

смогут, они легко вдавятся в поверхность соснового пола, у которого

FSPL всего лишь 440 фунтов. И по той причине, что женщины любят острые

каблуки-шпильки, сосна – не самый лучший выбор для пола, поскольку если

вес дамы превышает 60 килограмм, на сосновом полу от ее шпилек

останутся вмятины. А вот древесина гикори, будучи использована в

качестве доски пола, выдержит барышню и вчетверо более крупной

комплекции (а такие у них в Америке есть!) без малейших

последствий.

В мебельных соединениях «шип-паз», где неизбежно раскачивание, сжатие поперек волокон может оказаться критичным параметром. Сжатие шипа поперек волокон не идет ни в какое сравнение со сжатием паза вдоль волокон, если для обеих деталей используется одна и та же порода древесины.

Особенно критична ситуация, когда дерево ограничено в разбухании, как например, у рукоятки молотка, вставленной в отверстие бойка, или даже в соединении «шип-паз». Как мы рассматривали в GE-News # 41, объём разбухания в направлении перпендикулярно волокну, происходящего в результате климатических изменений, может быть весьма заметным. Если разбухание ограничено, мы получаем эффект сжатия разбухающей древесины на этот объём.

Однако при повторном высыхании в дереве образуется эффект остаточной деформации и деталь «усыхает» до размеров, меньших, чем первоначальные, тем самым ослабляя соединение.

Циклические изменения влажности являются, пожалуй, более важной причиной расшатывания соединений, нежели чем физические нагрузки. Мы подвергали абсолютно новые стулья суровым испытаниям, изменяя влажность окружающей среды (90%-30%-90%-30% относительной влажности воздуха), после чего они расшатывались безо всякой нагрузки.

Я

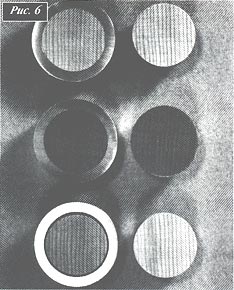

провел серию экспериментов, в ходе которых диски, изготовленные из

гикори, были плотно вставлены в кольца из нержавеющей стали при 7%

влажности. Дальше им была дана возможность впитывать влагу до точки

насыщения. Затем они были высушены до первоначального веса и вновь

измерены. Они показали средние потери в диаметре в 7,5% в тангентальном

направлении и 5.4% в радиальном. Подобные эксперименты я проводил с

буком и с другими породами. Они показали, что результат вполне

предсказуем.

Я

провел серию экспериментов, в ходе которых диски, изготовленные из

гикори, были плотно вставлены в кольца из нержавеющей стали при 7%

влажности. Дальше им была дана возможность впитывать влагу до точки

насыщения. Затем они были высушены до первоначального веса и вновь

измерены. Они показали средние потери в диаметре в 7,5% в тангентальном

направлении и 5.4% в радиальном. Подобные эксперименты я проводил с

буком и с другими породами. Они показали, что результат вполне

предсказуем.

Эксперимент демонстрирует развитие компрессионной усушки. Три образца были выпилены из одной доски при влажности 7%, затем вставлены в стальные рамки и закреплены за нижний край шурупами. Третий образец мог свободно разбухать, а первый и второй были ограничены верхней рамкой. Первый образец был ещё и привинчен к ней. Влажность воздуха плавно повышали, пока влажность древесины не составила 18%. Третий образец разбух. Первый и второй были ограничены рамкой и в них создалось внутреннее напряжение, превзошедшее предел эластичности. Хотя видимых разрушений не произошло, в них развилось остаточное напряжение. Затем влажность вернули к 7% и результаты вы видите на фото. Третий образец усох до первоначального размера, второй стал короче благодаря компрессионной усушке, а в первом, усушка которого была ограничена крепежом, развились такие внутренние напряжения, что он треснул пополам.

Эти пары буковых дисков иллюстрируют эффект воздействия циклических изменений влажности на древесину, лишенную возможности расширяться. Верхняя пара – диски при 7% влажности. Средняя пара увлажнена до точки насыщения. Нижняя пара увлажнена и вновь высушена до первоначального веса. Дерево сжалось внутри стального кольца.

РАСТЯЖЕНИЕ В НАПРАВЛЕНИИ ПОПЕРЕК ВОЛОКОН

Древесина легко ломается от растяжения, направленного поперек волокон. Это происходит при колке дров, при забивании гвоздей в неподатливую доску, при попытке «разогнуть» покоробленную доску, при демонстрации приемов карате (имеется в виду искусство «тамешивари» – разбивания предметов – где в качестве объекта часто используются деревянные пластины стандартного размера) или в том случае, когда мы отделяем длинную тонкую стружку от края доски. Но мы обычно бываем хорошо осведомлены об этой слабости нашего материала и достаточно хорошо научились проектировать изделия и использовать их так, чтобы избегать подобных разрушений. Похоже самыми распространенными и наименее познанными дефектами, вызванными растяжением вдоль волокон, являются разрушения под влиянием самосоздающихся напряжений к которым приводят напряжения, возникающие при неравномерных изменениях размеров. Как мы уже писали, растрескивание на концах, поверхностные и внутренние трещины являются классическими примерами, равно как и радиальные трещины, образующиеся в древесине, окружающей сердцевину.

Стандартный тест ASTM (Американское Общество Испытаний Материалов) на растяжение поперек волокон (рис. 1) не дает возможности измерить напряжение. Замерить можно только напряжение деформации, за которым образец мгновенно разрушается. В справочниках приводится, как правило, только эта величина. Типичные значения ее, для примера, 310 psi для сосны или 1010 psi для американского бука (psi – американская мера давления, 1 фунт веса на 1 дюйм площади, 1фунт = 0,453 кг, 1 дюйм = 25,4 мм). Используются они, в основном, для сравнения различных пород на предмет расщепления.

К счастью, некоторые испытания проводились и с использованием образцов, снабженных датчиками измерения напряжения. (рис. 2). Как показано на рисунке 3, эластичность ведет себя схоже с сжатием перпендикулярно волокнам (см. «GE-News № 46»), с примерно таким же пределом пропорциональности. А дальше начинаются разительные отличия. При превышении предела пропорциональности растяжением, превышающем предел на 2%, образец разрушается. А для разрушения образца сжатием, усилие должно превышать предел пропорциональности вдвое. Жаль, что нет более обширных данных по разным породам, это могло бы дать нам большее понимание природы пределов прочности древесины. Так, если содержание влаги на одном краю образца станет на 8-10% ниже, чем на соседнем участке, более сухая часть будет стремиться усохнуть на 2% своего тангентального размера. Судя по имеющейся у нас информации о природе нагрузки, мы можем с уверенностью сказать, что образец треснет.

Предел натяжения при растяжении поперек волокон

может быть критичным в ситуации, когда доска зафиксирована и испытывает

сжатие по причине потери влаги. Ярчайший пример тому – разрушение

изделий, изготовленных из древесины воздушной сушки с влажностью в

14-15%, которая в помещении постепенно достигает равновесной влажности

в 6-7%. В результате сжатие при усушке превышает 2%. Результат понятен.

Более сложный случай возникает, когда изделия изготавливаются из

древесины с влажностью, скажем, в 7%, а на следующий год

растрескиваются. Это типично для такого дизайна, когда широкие доски

или панели прикрепляются по краям к жестко зафиксированной раме.

Типичный представитель – корпус, у которого направляющие выдвижных

ящиков изготовлены из брусков с продольно ориентированными волокнами,

которые, в свою очередь, прикреплены к боковым панелям по обоим концам.

Попадая в помещение с более высокой влажностью (в подвал, например),

они не могут разбухнуть, и образуется 2-3%-ная остаточная деформация.

Внешне никакой проблемы нет, но когда вещь возвращается в помещение с «правильной» влажностью, она не может усохнуть до прежней формы, опять-таки потому, что края ее стенок прикреплены к направляющим ящиков. Тут-то она и трескается с грохотом. Распространенное заблуждение на этот счет звучит так: «О-о, у нас никогда не было проблем с высокой влажностью. Это низкая влажность создает проблемы». Вывод, к сожалению, звучит так, что дереву полезнее влажная атмосфера, а сухость, по сути, вредна.

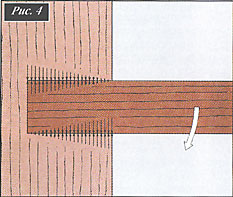

В соединениях типа «ласточкин хвост» или «шип-паз» хорошее качество склеивания может привести к сдерживанию усушки, что непременно разорвет соединение. Однако при приближении к пределу прочности на натяжение, трещина обычно возникает на линии склеивания или возле нее (рис. 4). Почему так происходит? Вероятно, по нескольким причинам, включая дефекты обработки краев шипа и паза, равно как и конфликт перпендикулярного расположения волокон. Я никогда не видел, чтобы шип треснул изнутри из-за того, что клей не пускает его усохнуть.

Однажды я провел исследование цилиндрических соединений шип-паз. В нем половина были обычными, а у другой половины я стамеской расщепил шип на длину, соответствовавшую глубине паза. После прохождения нескольких циклов усушки и разбухания, достаточно жестких для того, чтобы все обычные соединения треснули, расщепленные вскрылись изнутри, но клеевой шов остался абсолютно неповрежденным (рис. 5). Этот подход, при котором нарочно создается дефект, там, где он заведомо не принесет вреда, мне кажется, требует более глубокого изучения. Я подозреваю, что клиновые шипы успешно выдерживают капризы влажности именно по этому. Я видел садовые скамьи со сквозными клиновыми шипами в конструкции спинок. У них наружная часть клина сидела плотно, в то время как в основании клина можно явно было различить щель.

Рис. 1. В стандартном тесте на стойкость к растрескиванию поперек волокон образец растягивают, пока он не треснет. Определить можно только максимальное напряжение.

Рис. 2. В тесте Юнга датчик напряжения прикрепляется к образцу стандартной формы. Благодаря тому, что концы его половин прикреплены к древесине, он испытывает напряжение, которое и замеряется.

Рис. 3. Типичный график нагрузка/напряжение натяжения перпендикулярно волокну. Предел пропорциональности достигается при менее, чем 1% напряжения, разрушение происходит при менее, чем 2%.

Рис. 4. После прохождения цикла усушка-разбухание, «ласточкин хвост» без клея (слева) приобретает остаточную деформацию и сжимается поверху и понизу. При клеевом соединении отрывается одна сторона шипа, прихватывая, как правило, немного материала со стенки паза. Но оставшегося целого соединения уже недостаточно, чтобы выстоять при раскачивании.

Рис. 5. Когда шип был расщеплен до сборки, создав таким образом кажущийся дефект, он после прохождения усушки и разбухания раскроется, но клеевой шов останется цел.