ВЛАЖНОСТЬ

Сопротивление на разрыв и гибкость листа бумаги в сухом и во влажном состоянии наглядно демонстрируют влияние содержания влаги на прочность древесины. Не так ярко выражено изменение прочности древесины, когда влажность снижается ниже точки насыщения, но оно тем не менее заметно. Многие деревообработчики, особенно резчики по дереву, знают, что во многих случаях гораздо легче обработать деталь из сырой древесины и затем высушить ее. В древесину твердолиственных пород естественной влажности можно легко забить гвоздь. Высушите ее, и гвоздь только согнется.

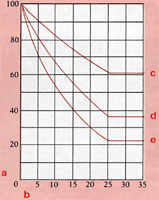

Изменение прочности не так прямо связано с потерей связанной влаги, как, например, усушка, но прочность древесины однозначно возрастает при ее высыхании (рис. 1):

a – прочность в процентах от прочности полностью высушенной древесины

b – содержание влаги в процентах

c – эластичность при статическом изгибе Е (изменяется со скоростью 2% на 1%

влажности)

d – модуль разрыва MR (изменяется со скоростью 4% на 1 % влажности)

e – сжатие в направлении параллельно волокну MCS (изменяется со скоростью 6%

на 1% влажности)

|

|

|

|

|

Рис. 1. Прочность древесины падает при увеличении ее

влажности |

Рис. 2. Борозды на коре показывают наличие «спирального

волокна» |

Рис. 3. Кольца роста в этой доске расположены по центру,

но наличие трещин на пласти показывает присутствие «спирального волокна» |

Рис. 4. У этой доски «спиральное волокно» выдает наличие

прожилок пятнистости |

Величина добавочной прочности изменяется в зависимости от свойств древесины. Например, максимальная прочность на слом в направлении параллельно волокну и прочность в пределе пропорциональности возрастают втрое при высушивании древесины из состояния естественной влажности до полной сухости. Модуль разрыва при изгибе возрастает вдвое, а жесткость только наполовину.

ВРЕМЯ ПОД НАГРУЗКОЙ

Результаты испытаний, приводимые нами ранее, были получены при статических испытаниях, где образцы подвергались нагрузке в течение нескольких минут. Если нагружать их быстрее, они покажут большую прочность, если медленнее – меньшую. Например, дерево, нагруженное до разрушения при изгибе за одну секунду (а не за пять или десять минут, как при стандартном статическом испытании на изгиб) покажет прочность, большую на 25%. А если держать его под постоянной нагрузкой в течение десяти лет, оно покажет прочность, меньшую на 40%. Другими словами, если балка должна держать крышу десять лет, то максимальная нагрузка на нее должна составлять 60% от результатов статических испытаний. Это показывает, что в дополнение к мгновенной эластичной реакции, проявляющейся при нагрузке, существует дополнительная, зависимая от времени деформация, называемая ползучестью. При малых и средних нагрузках ползучесть незначительна. Но за большой промежуток времени, или когда нагрузка близка к максимальной, ползучесть может выразиться в заметном изгибе или даже сломе, как мы можем видеть в старых зданиях. Наука о зависящем от времени напряжении и поведении древесины под нагрузкой называется реологией.

Поскольку большинство деревянных конструкций строится в расчете на долгий срок службы, долговременная нагрузка является важным фактором при расчете допустимых нагрузок на деревянные элементы. Древесина хорошо ведет себя в отношении повторяющихся или циклических нагрузках и не приобретает усталости и хрупкости, как бетон или сталь.

ТЕМПЕРАТУРА

Прочность древесины реагирует на изменение температуры, повышаясь при ее понижении и понижаясь при ее повышении. В пределах разброса температур, встречающихся в природе, прочность сухой древесины варьирует от 2% до 5% на каждые 10 градусов. Эти изменения являются обратимыми, то есть, возвращаясь к комнатной температуре, дерево возвраF щается к прежней прочности. Воздействие высоких температур могут привести к перманентной потере прочности, размер которой зависит от значения температуры, продолжительности ее воздействия, источника температуры и влажности древесины. Например, древесина некоторых пород, будучи быстро нагретой горячим воздухом почти до точки возгорания и немедленно охлажденной, не теряет прочности. Она же, будучи нагреваемой в течение длительного времени в горячей воде при температуре около 90 градусов может привести к перманентной потере некоторых прочностных характеристик. Никто не может с точность предсказать, насколько древесина потеряет свою прочность при нагревании.

ПОПЕРЕЧНОЕ РАСПОЛОЖЕНИЕ ВОЛОКОН

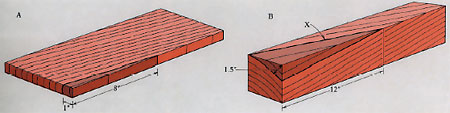

В большинстве деревянных изделий – досках, балках, столбах, токарных изделиях – принято считать, что волокна располагаются параллельно центральной оси. Отклонения от такого расположения волокон и называются «поперечным волокном». Такое расположение волокон в обрезной доске бывает вызвано «винтовым» строением древесины (рис. 2) и называется «спиральным волокном». Так же оно может возникнуть из-за того, что распиловка производилась не параллельно оси ствола. Этим же может быть вызвано возникновение «диагонального волокна».

Величина «поперечности» волокна измеряется количественно, как «наклон волокна» и вычисляется, как отношение отклонения волокна к его длине (рис. 3 и 4). Наклон волокна обозначается, как «1:12» или «1 в 12». Когда наклон проявляется на двух сопредельных плоскостях, «совместный наклон» вычисляется с помощью геометрических методов (рис. 5).

|

Рис. 5. В простом случае, как при диагональном волокне

(А) наклон волокна легко измерить по годовым кольцам на поверхности (здесь

1:8). Более часто происходит, как в В, появление годовых колец на поверхности

не совпадает с направлением волокон (Х). Здесь наклон1,5:12 (1:8) вычисляется

поторцевому волокну и краям. |

Визуальное определение направления волокон может быть крайне обманчивым. За исключением поверхностей стопроцентно радиального распила, стремления использовать кольца роста в качестве индикатора направления волокон следует избегать. За исключением поверхностей стопроцентно тангентального распила, сердцевинным лучам доверять нельзя. Рассмотрение линейных анатомических черт, видимых глазу, таких как смолистые каналы мягких пород и сосуды твердолиственных – вот, что может принести пользу. Так же полезно протереть дерево слабым раствором чернил или маркером с мягким пишущим элементом. Тогда направление волокон проявится в виде тонких линий, расположенных вдоль продольных элементов. Также можно воспользоваться чертилкой (скрабером), которая сама «пойдет по волокну» при движении вдоль детали. Хорошо потренироваться в умении определять истинное направление волокон на коротких брусках, переламывая их потом в качестве проверки.

Прямое направление волокна является очень важным фактором, определяющим прочность древесины. В спецификациях часто вводятся ограничения на величину отклонения волокон от параллельности линейным размерам деталей строительного предназначения, особенно для тех, что предназначены для изготовления лестниц. Принято считать, что напряжения, вызванные нагрузкой на древесину параллельно оси детали, будут совпадать с направлением волокна и встретят сопротивление сильнейшей прочности древесины на разрыв или сжатие в направлении параллельно волокну. Результат отклонения направления волокна от оси детали будет зависеть от степени участия «в игре» более слабого компонента – прочности в направлении перпендикулярно волокну (рис. 1).

|

|

Прочность на сжатие менее зависима от этой характеристики. Отклонение волокна до величины 1:10 имеет незначительный эффект, а отклонение, не превышающее величины 1:5 дает потерю прочности лишь в 7%. Прочность на изгиб и растяжение однако показывает гораздо более сильную зависимость. Предел прочности при изгибе и модуль упругости при разрыве, например, теряют 20% от своего значения при отклонении волокна до величины 1:10, и 45% при отклонении волокна до величины 1:15.

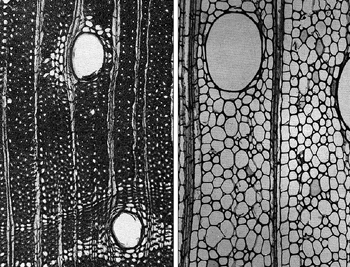

ИЗМЕНЧИВОСТЬ И РАЗНООБРАЗИЕ

Ранее мы упоминали о том, что разница в плотности различных пород древесины может отличаться в двенадцать раз. Это разнообразие можно легко проиллюстрировать сравнением размеров клеток и толщиной их стенок у разных пород (рис. 2). Средняя специфическая плотность по каждой породе является, пожалуй, наиболее значимым фактором прочности.

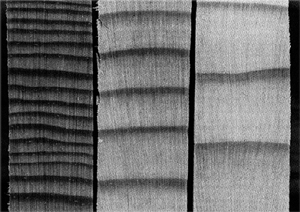

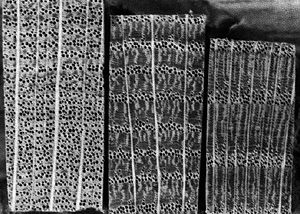

|

У некоторых пород древесины прогнозирование плотности все-таки возможно, будучи основано на знаниях о скорости роста. У хвойных пород, особенно у тех, что характеризуются неравномерностью структуры волокон, например, у сосны, толщина более плотной и более прочной поздней древесины точно зависит от изменений в скорости роста. Когда дерево растет быстро, более широкие годовые кольца содержат больше ранней древесины, а с уменьшением скорости роста кольца ранней древесины становятся уже (рис. 3). Более широкие годовые кольца древесины хвойных пород имеют больший процент ранней древесины и, соответственно, являются менее прочными. Скорость роста, измеряемая в количестве колец на дюйм, имеет большое значение при визуальной оценке прочности строительных материалов.

|

|

По сути, значительной разницы в прочности сердцевинной и заболонной древесины в пределах одной породы не наблюдается. В некоторых случаях предпочтительно использовать сердцевинную, по причине ее сопротивляемости старению. С другой стороны, заболонная древесина лучше впитывает консерванты и может быть обработана так, что будет сохранять прочность еще дольше.

ЛОКАЛЬНЫЕ ДЕФЕКТЫ

Сучки, несомненно, являются самым частым дефектом, что неудивительно, ведь все деревья имеют ветви. Сучок понижает прочность двумя путями. Сам сучок имеет аномальную клеточную структуру, направленную под углом к окружающему волокну, и сросшийся сучок не соединен с окружающей материей. Более того, область вокруг сучка обычно состоит из волокна с поперечным направлением, что приводит с серьезной потере прочности. Степень такой потери может быть различной: от почти нулевой в случае с маленьким круглым игольчатым сучком до максимально полной, как в случае с большим твердым выпадающим сучком, когда доска разваливается сама. Чтобы подстраховаться, представьте себе, что сучок и окружающая его область просто вырезаны из дерева. Имея дело с сучковатой древесиной, посмотрите мысленно на то, что останется, после того, как вы уберете все сучки, и примите решение.

Дефекты надо пристально оценивать с точки зрения способа приложения нагрузки. Например, кольцевая трещина, полностью скрытая в сердцевине, серьезно повлияет на прочность, если дерево используется в качестве балки, и никак не отразится, если это – короткая колонна. При нагрузке на изгиб месторасположение дефекта имеет огромное значение. Большой круглый сучок, расположенный по оси подпорки не страшен, а в балке недопустим.

Разнообразные небольшие дефекты древесины могут составить длинный список, включающий в себя входные отверстия, сделанные насекомыми, смоляные и користые кармашки, ядровую гниль, обзол, птичьи дупла и др. После тщательного осмотра детали на предмет наличия физических повреждений и дефектов, здравый смысл подскажет вам, насколько сохранилась ее прочность.

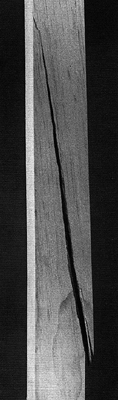

ДЕФОРМАЦИЯ ВОЛОКОН В РЕЗУЛЬТАТЕ СЖАТИЯ

Под воздействием суровых ураганов или под тяжестью снеговой нагрузки толстые стволы деревьев могут испытывать чрезмерный изгиб. То же может произойти во время ветровала или при валке леса. Когда такой ствол изгибается, как один гигантский брус, древесина вогнутой стороны может испытывать деформацию сжатия при отсутствии деформации растяжения на выпуклой стороне. И разрушения, вызванные сжатием, остаются незамеченными. А в древесине результатом этого является появление неравномерно распределенных плоскостей покоробленных продольных волокон, так называемых "деформированных сжатием". Эти локализованные разрушения обычно бывают расположены поперек волокон. В необработанной древесине их практически невозможно обнаружить, но на отфрезерованной или отшлифованной поверхности с продольным расположением волокон они обычно бывают заметны, проявляясь в виде морщинок, расположенных поперек волокна (рис. 1).

Они особенно пагубны для деталей, испытывающих нагрузку на изгиб, так как покоробленная клеточная структура легко разрушается при напряжении, что приводит к поломке детали при нагрузках менее чем средней величины. Особо важные структурные элементы, такие как тетивы лестниц, подмости, детали аэропланов и рангоут лодок, всегда необходимо тщательно проверять на наличие материалов, деформированных сжатием. Такая древесина также непригодна к использованию в процессах гнутья под паром.

ЛОМКОСТЬ

Нормальная древесина обычно прочна. Когда она ломается при сгибании, клеточная структура прогрессирующе разделяется как множество ломающихся щепок. При этом процесс последовательного сламывания древесины сопровождают заметный треск и хруст. И происходит значительная деформация детали, далеко за предел эластичности, прежде чем произойдет окончательный слом.

При определенных условиях дерево ломается внезапно, с минимальным отклонением и при неожиданно слабых нагрузках. Такие сломы характеризуются поперечными изломами, лишенными таких симптомов, как разрыв волокон или расщепление. Такое хрупкое и слабое поведение древесины называется ломкостью (рис. 2). Слом фиброзы нормальной древесины можно сравнить со сломом волокнистого стебля сельдерея, тогда как слом ломкой древесины можно сравнить с резким изломом морковки.

Как описывалось выше, дерево, поврежденное сжатием, проявит ломкость при нагрузке на изгиб. Схожий эффект дает "креневая" древесина . Такая древесина в хвойных породах также проявляет ломкость, несмотря на то, что его плотность выше, чем у нормальной древесины. Повышенная скорость роста также может породить ломкость. У кольцепористых твердолиственных пород пониженная скорость роста приводит к образованию древесины низкой плотности, по причине наличия значительного процента сосудов ранней древесины. Такая древесина отличается особенной ломкостью и доставляет больше всего хлопот при гнутье с пропаркой. У хвойных пород относительно медленный, но здоровый рост дает плотную, прочную древесину. Особенно медленный рост, как в чахлых и переросших деревьях (древесина с 35-ю и более годовыми кольцами на 2,5 сантиметра) также может приводить к ломкости. Слишком быстрый рост хвойных пород, отражающий низкую плотность доминирующей ранней древесины, тоже обусловит ломкость. Особая склонность к ломкости может быть обусловлена и наличием ювенильной древесины с широкими годовыми кольцами. Дополнительными факторами, обуславливающими ломкость, могут быть длительное воздействие высоких температур и гниение, обусловленное грибками.