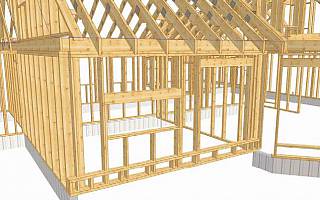

Исторически сложилось так, что несущая все конструкционные нагрузки основа каркасного дома выполняется из дерева. В традиционной европейской технологии модного в наши дни фахверка в качестве каркаса выступали те самые деревянные балки, которые нынешние туристы склонны воспринимать исключительно как эффектный прием фасадного оформления. Конструктивное решение построенного по современной технологии каркасного дома мало чем отличается от старинного фахверка: «костяк» того и другого – деревянный каркас.

Исторически сложилось так, что несущая все конструкционные нагрузки основа каркасного дома выполняется из дерева. В традиционной европейской технологии модного в наши дни фахверка в качестве каркаса выступали те самые деревянные балки, которые нынешние туристы склонны воспринимать исключительно как эффектный прием фасадного оформления. Конструктивное решение построенного по современной технологии каркасного дома мало чем отличается от старинного фахверка: «костяк» того и другого – деревянный каркас.Кажется парадоксальным, что дерево может быть строительным материалом индустриальной эпохи. Еще четыре века назад от дерева отказались в пользу более прогрессивного кирпича, как позже от кирпича отказались в пользу бетона. И тем не менее факт остается фактом: деревянные дома строят не только из-за их эстетической привлекательности или из соображений экологии, но еще и потому, что дерево - очень технологичный материал. Строить из него легко, и возведение дома не занимает много времени. Главные же недостатки древесины – подверженность гниению, горючесть и низкая плотность – эффективно преодолеваются современными технологиями.

Прогрессивные методы обработки древесины кардинально меняют свойства этого материала и, более того, позволяют создавать на его основе продукты с принципиально новыми монтажными и эксплуатационными характеристиками. Именно к таким высокотехнологичным разработкам относится ЛВЛ (LVL – Laminated Veneer Lumber), продукт деревообрабатывающей промышленности, представляющий собой брус, доски и балки, изготовленные путем склейки слоев шпона с параллельным расположением волокон.

Как строительный материал ЛВЛ обладает уникальным набором свойств. В отличие от обычных пиломатериалов, он способен сохранять точные линейные размеры вне зависимости от сезонных колебаний влажности и температуры, он не деформируется и не коробится от сырости, имеет минимальные показатели естественной усушки. По этим характеристикам конкуренцию ему мог бы составить разве что клееный брус, однако прочность ЛВЛ выше, вследствие чего ЛВЛ-балки незаменимы при изготовлении несущих опор и перекрытий большой длины.

Допустимые нагрузки на изгиб и растяжение вдоль волокон у ЛВЛ почти вдвое превышают аналогичные показатели для обычных пиломатериалов. Длина балок ЛВЛ может достигать восемнадцати метров, что также является неоспоримым преимуществом ЛВЛ перед пиломатериалами из массивной древесины, как правило, достигающими в длину не более восьми метров. Стоимость длинномерных изделий ЛВЛ мало зависит от длины, что, в частности, выгодно отличает ЛВЛ от клееного бруса, стоимость которого с увеличением длины растет в геометрической прогрессии. По сравнению с такими традиционными строительными материалами, как металл и железобетон, ЛВЛ обладает оптимальным соотношением прочностных и весовых показателей. Этот фактор особенно важен для малоэтажного строительства, поскольку при достаточном запасе прочности конструкции из ЛВЛ не требуют устройства усиленного фундамента и удобны при монтаже: они могут перемещаться по земле и подниматься на верхние этажи без применения специальной техники. Как следствие, возведение зданий с использованием ЛВЛ требует значительно меньших финансовых затрат и времени, чем строительство из кирпича и бетона.

Своими свойствами клееный брус из шпона обязан технологии изготовления. Склеиваемые листы шпона набираются таким образом, чтобы швы каждого последующего слоя располагались в шахматном порядке, равномерно по всей длине бруса. Именно такая система, запатентованная мировым поставщиком оборудования для производства ЛВЛ – фирмой «Raute Wood», позволяет добиться уникальных прочностных характеристик, отличающих этот материал. Большое значение имеет также компьютерное управление и контроль всех без исключения этапов производства, что обеспечивает предельно точное сохранение линейных параметров готовых изделий.

Исходным материалом для производства ЛВЛ служат бревна хвойных пород. После гидро- и термообработки, окорки и распиловки они попадают в подающий конвейер лущильного станка. Процесс лущения полностью автоматизирован и осуществляется по специальной компьютерной программе, а центровка и обмер заготовок производятся лазерными устройствами высочайшего уровня точности. Полученный в результате лущения высушенный шпон тестируется и сортируется с помощью ультразвуковой технологии. Влажность шпона проверяется на линии неоднократно, плохо высушенные листы отправляются на досушку. Из протестированных ультразвуком и отсортированных листов наиболее однородные по составу и плотные отбираются для изготовления конструкционного материала особой прочности. Для склеивания слоев шпона используется нейтральная к окислению смола, придающая готовому материалу высокие показатели огнестойкости.

Технология производства ЛВЛ сходна с технологией производства фанеры, однако есть и существенные различия. Так, при производстве фанеры волокна смежных слоев шпона располагаются перекрестно, а при производстве ЛВЛ – параллельно, поэтому в результате получается однородный по составу и прочности материал. При изготовлении ЛВЛ используется шпон большей толщины (3,2 мм), чем при изготовлении фанеры, а готовое изделие может иметь толщину до 75 мм.

Одно из важных достоинств ЛВЛ как строительного материала - широкий выбор бруса по размерам. Ширина и длина бруса могут быть произвольными, в пределах, допускаемых линией по производству ЛВЛ. При длине от 2,5 до 18 м ширина клееного бруса из шпона варьирует в диапазоне от 200 до 1830 мм, толщина составляет 21-75 мм. Заготовки ЛВЛ разрезаются точно в размер по желанию заказчика. В зависимости от предполагаемого применения они режутся либо на продольные бруски, либо на доски, которые легко обрабатываются и в условиях производства, и на строительной площадке.

Конструктивные и монтажные свойства ЛВЛ обеспечили этому материалу самое широкое распространение в странах Северной Америки, где девяносто процентов всех домов возводится с применением дерева. Все большей популярностью клееный брус из шпона пользуется и в Западной Европе, где традиционным бетону и кирпичу теперь предпочитают более дешевые и эффективные материалы, способные обеспечить высокие теплоизоляционные и акустические характеристики жилья. Отработанная технология каркасного домостроения с использованием этого материала позволяет строить энергоэффективные дома любой архитектурной формы и любого размера в самый короткий срок. И независимо от того, будет ли дом скромным дачным коттеджем или же представительным большим особняком, объединять их будет одно: надежность, качество и комфорт, обеспеченные специально созданным для их постройки материалом – «супердеревом» ЛВЛ.